Będzie to nie taka znów krótka historia o wymianie błotnika (i w sumie nie tylko) w naszym VW T3. Zdecydowanie proszę nałożyć kaski i zapiąć pasy!

Zanim tak naprawdę zaczniemy, chciałbym Was poinformować, że nie dość, że napisanie tego artykułu zajęło mi 500 lat, to okazał się tak długi i chaotyczny, że postanowiłem rozbić go na dwie części, a następnie ponownie złożyć w jedną 😉. W tym rekordowo długim artykule przeczytasz o tym, jak doszło do całej tej operacji. Opowiada on również o dramatach emocjonalnych przez jakie przechodziłem podczas przygotowań. Zawiera listę materiałów i narzędzi jakich użyłem podczas wymiany błotnika i okolicznych elementów.

A potem będzie już tylko akcja! Pościgi samochodowe, broń, uliczne potyczki kung-fu, narkotyki i inne, gorące jak Tina Turner 50 lat temu tematy…

… i jeszcze więcej dramatów.

Zaczynamy!

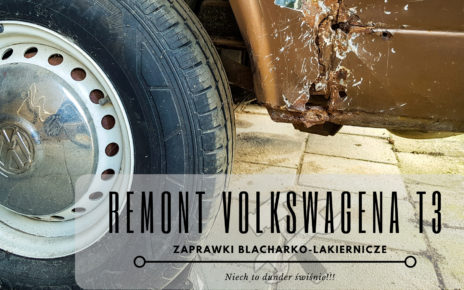

Po zakończeniu „drobnych” zaprawek blacharko lakierniczych po stronie kierowcy, o których możesz przeczytać tutaj, z umiarkowanym entuzjazmem musiałem iść za ciosem i brać się za naprawę kolejnych pordzewiałych elementów. Nie udało nam się pojechać do Polski na majowe wakacje, ale dalej mieliśmy nadzieję objechać południe Polski na przełomie lipca i sierpnia.

Dalej próbowałem trenować w miejscach „łatwych” do ogarnięcia. Drugi pod względem łatwości, był w mojej ocenie prawy błotnik z tyłu. Postanowiłem tym razem jednak najpierw „odkopać” blachę i znajdującą się na niej rdzę, a dopiero później zdecydować czy będę tylko łatał, czy może ciął i spawał.

Niespodziankaaaa!

Po zdarciu parchów pokazały się oczywiście dziurska. Dziurska owe polepione były przez poprzedniego właściciela naszego T3, a prywatnie mistrza kamuflażu wyszkolonego w tajnych bazach KGB, tu żywicą, a tam starymi gaciami teściowej. Blacharski majstersztyk.

Znów wkurw, znów browar. Chwila na przemyślenie sprawy i postanowiłem wbić na razie w tył lachę. Pomyślałem, że jeśli i tak będzie znów fuszera albo spawanie to wezmę się jednak najpierw za miejsca, których nie będzie łatwo zakamuflować na szybko przed wyjazdem i w związku z tym będę je musiał tak czy siak kroić i spawać. Tylny błotnik, w razie braku czasu, mogę zawsze polepić przecież na stare gacie.

Całe szczęscie, że Volkswageny T3 tak gniją.

Nowej miejscówki do wykopalisk archeologicznych nie musiałem oczywiście szukać zbyt długo. Paździoch, jak pisałem już wcześniej, rdzewieje jak 30-sto letni Volkswagen T3 🤪.

Zostałem przy prawym boku i przeniosłem się troszkę do przodu, konkretniej na przedni błotnik. Wiedziałem, że będę tu coś musiał ciąć, wiedziałem też że będę spawał, tyle że jeszcze nie do końca wiedziałem co.

Strupy, szpachla i gacie teściowej.

Zacząłem od zdemontowania wlewu paliwa. Nie wiem jak w innych samochodach, ale w Volkswagenie T3 sprawa jest dziecinnie prosta. Po zdjęciu korka wlewu wystarczy odkręcić znajdujące się pod nim trzy wkręty a następnie od spodu, rozpiąć rurę doprowadzającą paliwo i jej odpowietrznik. Dalej, trzeba przekręcić kołnierz wlewu w kierunku przeciwnym do ruchu wskazówek zegara. W błotniku są (a przynajmniej powinny być) zęby w które wpięty jest ten kołnierz.

Po zdjęciu wlewu i zeskrobaniu lakieru tarczą do usuwania rdzy, ukazał się znajomy widok rdzawych dziur, szpachli i gaci teściowej – nic nowego. W otworze mocowania wlewu paliwa brakowało kilku zębów, które poprzedni właściciel Paździocha umiejętnie dosztukował ze szpachli. Mniej więcej na środku błotnika znalazłem kolejne dwie pokaźne dziury. Stopień przy słupku A, okazał się być zbudowany z czterech warstw różnego rodzaju blachy i dwóch warstw włókna szklanego. Ktoś zakrywał dziurę kawałkiem blachy, a kiedy ten kawałek przeżerała rdza, naspawywał na niego następny. Wyobraźnia ludzka nie zna granic 😂.

Miejsce łączenia błotnika ze słupkiem B, jak można było się spodziewać, też było nieźle zżarte. Przednia część słupka na całej wysokości błotnika, praktycznie nie istniała.

Dziura po granacie.

W tylnej ściance nadkola, pod przednimi fotelami jest przetłoczenie służące chyba do podparcia zbiorniczków wyrównawczych. Zdaję się, że w Volkswagenie T3, te przetłoczenia naprawdę lubią gnić, bo w Internecie trafiam dość często na posty ludzi spawających blachę w tych okolicach czy podpytujących jak takie przetłoczenie dorobić.

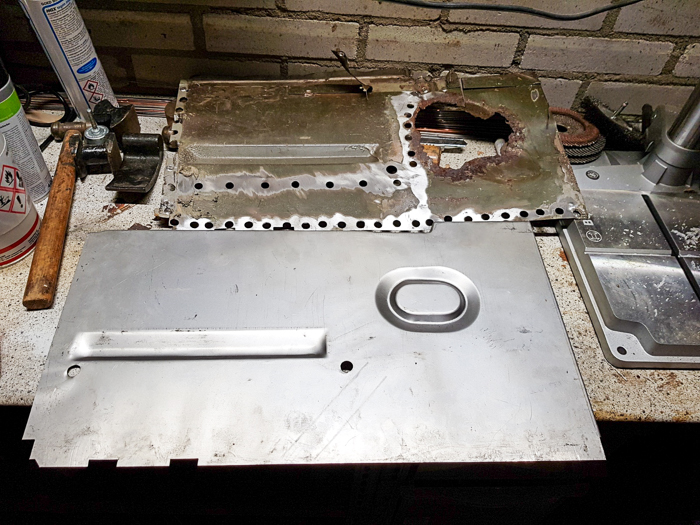

Włókno szklane na ściance pod fotelem pasażera nie pozostawiało żadnych złudzeń, że i u nas nie obędzie się bez spawania w tym miejscu. Pewnym zaskoczeniem był jednak rozmiar zamaskowanej dziury. Po zdjęciu zbiorniczka wyrównawczego, zobaczyłem bowiem otwór wielkości pięści goryla, który jak podejrzewam, jest pozostałością po trafieniu pociskiem RPG. Dopiero po zerwaniu żywicy od środka mogłem podziwiać dzieło rdzawego zniszczenia w całej jego okazałości.

A teraz wisienka na torcie.

Śmierdzące niepozdrowienia, wiadro bluzgów, i jeszcze więcej bluzgów dla blacharzyny z Rędzin pod Częstochową. Nie chcę tu podawać żadnych danych osobowych czy namiarów na tą kanalię, ale z tego co mi wiadomo to na ołowiance w Rędzinach blacharz jest tylko jeden. Radzę omijać kanalię szerokim łukiem.

Jeśli nie czytałeś jeszcze jednego z moich pierwszych artykułów, Początek naszej przygody z Volkswagenem T3, zachęcam cię gorąco do przeczytania go. Dowiesz się z niego jak to się wszystko w naszym przypadku zaczęło. Przeczytasz tam również, że na samym początku, tuż przed naszą pierwszą „wyprawą”, zleciłem naprawę podłogi w Paździochu pewnemu podczęstochowskiemu blacharzowi.

Było wtedy widać w kilku miejscach różne przegnite dziurska, którymi miał się zająć, ale co najważniejsze, mocowania przednich pasów były w nie najlepszym stanie i pan blacharz miał je więc priorytetowo naprawić.

W artykule z powyższego linku znajdziesz zdjęcie sprzed oraz po „remoncie” podłogi. Na moje laickie oko wyglądała ona wtedy dobrze – cała zakonserwowana, a wszystkie dziury, o których istnieniu wiedziałem, były zaspawane.

Bezpieczeństwo uber alles!

Nie odkręcałem dotąd pasa bezpieczeństwa ani wykładziny, która przykrywała od góry punkt jego mocowania. Tym razem byłem jednak pewien, że bez wymiany błotnika się nie obejdzie, musiałem więc odkręcić i pas. Wziąłem w łapy dwie dziewiętnastki, przyłożyłem je z obu stron śruby i bam…

… śruba pękła. Dobra śruba – pomyślałem i podniosłem wykładzinę. Moim oczom ukazało się sporo rdzy i dziura. Zajrzałem pod spód, ale tam dalej wszystko wyglądało dobrze. Śrubokrętem usunąłem konserwacje z okolic dziury. Okazało się, że kanalia przykleił od spodu, w miejscu mocowania pasa dużą podkładkę, a następnie dziad zapaćkał wszystko konserwacją tak, żeby nie było nic widać.

Jaką trzeba być zwyrodniałą kanalią i p/#€*^@¥$,/* ch%#*÷, żeby świadomie, z chęci szybkiego zysku i lenistwa, narażać ludzkie życie? Rozumiem, można z niedbalstwa odwalić fuszerę, mnie też się to zdarza. Ale to co wykonał u nas ten cały pan „blacharz”, to zwykłe skurwysyństwo.

Przyznam szczerze, że to nie pierwszy raz kiedy podczas roboty przy Paździochu puściły mi nerwy. Tym razem miałem go naprawdę dosyć.

Sprzedawać czy nie sprzedawać? Oto jest pytanie.

Tej soboty obejrzałem dokładnie swoje wykopaliska, spisałem jakie elementy na pewno muszę wymienić i zakończyłem szychtę nieco wcześniej niż zwykle. Szczerze mówiąc byłem mocno wkurzono-zdołowany. Wieczorem spojrzałem na swój egzemplarz „sam naprawiam” w którym trzymam pokaźną już stertę faktur i innych rachunków za busa. Przy kieliszku winka zacząłem się zastanawiać czy nie szkoda mi na to wszystko pieniędzy i czasu.

Blacharz ze mnie jak z koziej dupy trąba. Jak wszyscy popełniam błędy, a ponieważ większość rzeczy jakie robię przy naszym VW T3 robię pierwszy raz, trochę się tych błędów zbiera. To bywa frustrujące. Nie pierwszy już raz zacząłem brać pod uwagę uwalenie projektu i sprzedaż Paździocha. Tym razem myślałem o tym naprawdę na poważnie.

Jak każdy posiadacz Volkswagena T3 zapewne wie – kanciak mocno uzależnia. Nie wyobrażałem sobie więc przyszłych wakacji spędzonych w inny sposób niż przejechanie kilku tysięcy kilometrów 30-to letnim busem. W związku z tym, jeżeli sprzedałbym T3 to na pewno chciałbym kupić następne. I tu zaczynały się schodki. Paździocha, w takim „rozgrzebanym” stanie, z rdzą i dziurami dookoła (czytaj zardzewiały niedokończony projekt), sprzedałbym za grosze. Nie podliczałem i nie wiem czy dla zachowania psychicznej harmonii kiedykolwiek podliczę ile dokładnie kasy włożyłem w naszego Volkswagena T3, ale w PLN będzie to kwota zdecydowanie pięcio cyfrowa, przekraczająca ceny większości Volkswagenów T3 z otomoto (stan na trzeci kwartał 2021).

Zapaćkanie na szybko dziur i popchnięcie go dalej, niczego nieświadomej ofierze, nie wchodziło w grę. Ani w Polsce, ani w Holandii nie oszukałbym świadomie nikogo, a zwłaszcza członka tak wyjątkowej społeczności posiadaczy VW T3. Po prostu nie mógłbym żyć ze świadomością bycia chujem i oszustem!

VW T3 jest kwadratowy, a wyjścia są dwa

Jak bym tego nie kalkulował, zostało mi albo pogodzić się ze stratą wiadra złota i masy czasu, sprzedać Paździocha, odpocząć trochę, a w między czasie odkładać pieniądze i szukać innego T3, albo brnąć w nieskończoność w inwestowanie niezliczonej ilości czasu i forsy w naszą skarbonkę i zarazem członka rodziny z nadzieją, że kiedyś go skończę.

Nasz Volkswagen T3, mimo niezliczonych mankamentów i wad, dał naszej rodzinie najlepsze, pełne przygód i niezliczonych niespodzianek wakacje. Wakacje pełne wolności, jakiej wcześniej nie byliśmy w stanie sobie nawet wyobrazić. Rok po roku przywiązujemy się do niego coraz bardziej.

Chyba nigdy nie będę w stanie go sprzedać.

Z perspektywy czasu uważam jednak za błąd decyzję, którą podjęliśmy tuż po jego zakupie. Bus był w tak podejrzanym stanie, że powinienem był go odsprzedać zaraz po kupnie. Ale nad tym będę się rozwodził innym razem. Wracajmy do roboty 🤪.

Niekończące się listy zakupów.

Po zakończeniu wykopalisk na liście zakupów znajdowały się : błotnik, stopień, górna część nadkola, reperaturka poszycia słupka B i płyta za kołem. A! i zapomniałem dodać, że spawarka, bo jej nie miałem. Nigdy nie robiłem blacharki, a spawałem to tylko troszeczkę w szkole i czasem od święta, w robocie.

W robocie miałem dostęp do TIG-a, którym nie spawałem nigdy, ale jeśli nie kupiłbym na czas spawarki to był. Wymyśliłem sobie, że łatwiej mi będzie wymieniać całe elementy niż motać się z wycinaniem i klepaniem własnoręcznie kawałków, zwłaszcza, że skala zniszczeń była spora. Teraz jednak wiem, że nie zawsze jest to dobre rozwiązanie i w większości przypadków nie polecam tej metody, ale o tym później.

Youtube – wyrocznia, przewodnik, kapłan…

Wygrzebałem w internetach tyle informacji, ile się dało. Za kurs spawania i napraw blacharskich posłużyły mi seria Polskie Porsche oraz kanał Spawaj z Piranem na Youtube. Polskie Porsche zainteresuje na pewno wszystkich miłośników zabytkowej motoryzacji, cierpliwi wyłapią w nim też sporo wiedzy praktycznej. Spawaj z Piranem to youtubowa świątynia spawalnictwa, w której obszerna wiedza podana jest w sympatyczny i zrozumiały dla każdego sposób.

Wszystkie znaki na niebie i ziemi mówiły, że powinienem zainwestować w Migomat, zacząłem się więc nieśmiało za nim rozglądać. Z racji tego, że musiałem kupić cały zestaw, łącznie z butlą i przyłbicą, szybko przekroczyłem mój ograniczony budżet. W Holandii wybór takich hobbystycznych spawarek jest nieporównywalnie mniejszy niż w Polsce. Znalazłem więc polski sklep, który bez problemu był mi w stanie wszystko wysłać. Problemem jednak okazała się ewentualna późniejsza wymiana czy uzupełnianie butli. Choć w teorii w całej unii obowiązują ujednolicone normy, Holandia i kila skandynawskich krajów używa większego gwintu na zaworach butli i nie ma tutaj możliwości korzystania z butli zagranicznych. Cena 10 litrowej butli w Holandii to 200 euro!

Po krótkich kalkulacjach postanowiłem sobie darować puki co zakup spawarki i spróbować spawać Paździocha TIG-iem.

Czas na zakupy!

Listę narzędzi potrzebnych do napraw blacharki w VW T3 otwierają standardy, które na pewno każdy posiadacz T3 trzyma pod poduszką. Na liście nie ma spawarki, ale temat nie był w moim przypadku prosty i postanowiłem opisać go szerzej trochę później.

- Szlifierka kątowa z tarczami do cięcia i tarczami listkowymi

- Wiertarka i/lub wkrętarka

- Szczotki druciane do wiertarki w różnych rozmiarach

- Szlifierka mimośrodowa i papier ścierny o gradacji 180, 240 i 320

- Szpachelki w kilku rozmiarach

- Krążek do usuwania rdzy

- Dremel albo inna mini szlifierka

Narzędzia, które musiałem dokupić:

- Kleszcze spawalnicze w kilku rozmiarach

- Magnesy spawalnicze

- Frez do spoin punktowych

- Zestaw młotków blacharskich

- Zaciski śrubowe do spinania blachy

- Zestaw do spawania punktowego Estwood

- Tarcze do cięcia blachy do Dremla

Jeśli jesteśmy przy narzędziach to prawie wszystkie z powyższej listy uważam za niezbędne. Wyjątkiem jest zestaw do spawania punktowego firmy Eastwood. Zestaw, patrząc na filmiki instruktarzowe, umożliwia spawanie punktowe metodą TIG, bez konieczności wiercenia otworów jak to jest w przypadku MIG-a. Skusiłem się na ten wynalazek śliniąc się na brak konieczności dziurawienia nowiutkich paneli. Kosztował prawie 60 jurków, a zawierał dwie dysze do uchwytu TIG, specjalne szczypce zaciskowe i skserowaną instrukcję spawania tym wynalazkiem.

Może to przez to, że jestem na to wszystko za głupi, ale zeszła mi cała dniówka na próbach znalezienia odpowiednich ustawień. w 90% prób przepalałem blachę na wylot. Jeżeli już wyszedł mi jakimś cudem ładny punkt to spoina topiła tylko wierzchnią blachę. Ostatecznie, po zmarnowaniu niedzieli, uwaliłem temat i postanowiłem jednak wiercić. Raczej odradzam zakup tego zestawu.

Tytuł króla zakupów na tym etapie przypadł frezowi do spoin punktowych. Jest to frezik z czymś w rodzaju szpilki centrującej, który zakładamy na wiertarkę lub wkrętarkę. Przy jego pomocy jesteśmy w stanie w naprawdę prosty sposób „wyciąć” spoinę. Ten frez ułatwił mi wycinanie paneli i późniejsze poprawki, których oczywiście jako amator nie byłem w stanie uniknąć. Zdecydowanie polecam!

Rikitiki kosmetyki.

Jeśli chodzi o lakiery i konserwację, po wydaniu wiadra złota przy zaprawkach lakierniczych z lewej strony busa, postanowiłem zamówić ile się da w Polsce. Jak wspominałem w moim poprzednim artykule, w Polsce płacę często 1/3 holenderskiej ceny. Poza tym mamy sporo rodzimych marek takich jak Novol czy APP, które w ofercie mają produkty naprawdę dobrej jakości. Tym razem, tak jak poprzednio postawiłem na lakiery w sprayu. Dają nienajgorszy efekt końcowy, przy czym są superłatwe w użyciu.

Niestety nie udało mi się znaleźć sklepu, który sprzedaje dorabiane pod kolor lakiery w sprayu i wysłał by mi je do Holandii. Na szczęście mogłem (jak zwykle) liczyć na pomoc teściowej. Zamówiłem szpreje i szpeje na jej polski adres, a ona spakowała wszystko w jedną paczkę i wysłała mi to firmą kurierską za 65zł.

Na liście zakupów znalazły się:

- Konwerter rdzy Fertan – 1 szt.

- Podkład epoksydowy Fertan – 2 szt.

- Podkład akrylowy w sprayu e-lakiernik – 4 szt.

- Lakier w sprayu e-lakiernik – 4 szt.

- Bezbarwny lakier akrylowy w sprayu e-lakiernik – 4 szt.

- Rozcieńczalnik do cieniowania w sprayu e-lakiernik – 1 szt.

- Zmywacz do silikonu Novol 780 plus – 1 szt.

- Środek do profili zamkniętych Novol – 1 szt.

- Masa uszczelniająca Novol STP Flex – 1 szt.

- Środek do zabezpieczania podwozia w sprayu Novol Bitumen – 1 szt.

- Spray cynkowy – 2 szt.

Przyznam szczerze, że zakupy robiłem jak zwykle trochę na czuja. Novol Bitumen w sprayu kupiłem tylko na próbę, w piwnicy miałem bowiem jeszcze kilka puszek Bolla, które zamierzałem zużyć.

Reperaturki z najwyższej półki.

Na forach internetowych króluje opinia, że na częściach blacharskich i reperaturkach nie powinno się oszczędzać. Zdecydowanie zgadzam się z tą opinią. Części do Volkswagena T3 jest na rynku nadal mnóstwo. Na allegro i w sklepach internetowych można trafić na oryginalne elementy, zamienniki wykonane w jakości oryginału oraz zamienniki jakości B. Od początku, jak się później okazało słusznie, postanowiłem szukać reperaturek jak najlepszej jakości. Nie wszystkie były jednak dostępne.

Błotnik udało mi się trafić oryginalny. Kosztował co prawda 100 euro, ale po wycięciu starego błotnika i stopnia okazało się, że nowy błotnik + stopień w postaci zamiennika w jakości oryginału pasują praktycznie plug & play. Tylna ścianka, ta za zbiorniczkiem wyrównawczym, była również spoko jakości. Niestety zmuszony byłem kupić gównianej jakości poszycie zewnętrzne słupka B, bo innego nie było. O producencie tej części, firmie Klokkerholm krążą legendy, a o tym jak złej jakości są jej produkty przyjdzie mi się dopiero przekonać.

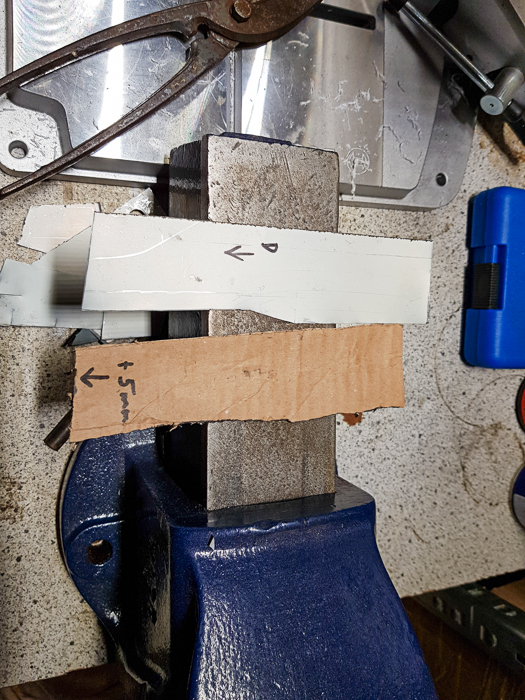

Przedniego elementu słupka, tego w nadkolu, w ogóle nie znalazłem. Kupiłem więc arkusz blachy 0,8mm, żeby sobie ten element dostrugać. Wybrałem dość cienką blachę (oryginalna ma 1,2mm) ze względu na to, że formowałem taki element pierwszy raz. Pomyślałem więc, że cieńszą blachę będzie łatwiej klepać.

Ten kawałek blachy zamówiłem w sklepie z artykułami do renowacji oldtimerów. Była to blacha karoseryjna i okazała się na tyle miękka, że następnym razem kupię blachę o grubości oryginalnej. Wydaje mi się, że bez problemu da radę ją formować.

Ostatnim kupionym elementem było mocowanie pasów. Tutaj znalazłem jakąś gotową reperaturkę, lekko odbiegającą od oryginalnego elementu, ale wykonaną z grubej blachy i budzącą moje zaufanie.

Operacja na otwartym błotniku.

Wycinanie elementów VW T3 – Podejście pierwsze.

Pewnego słonecznego sobotniego poranka przyszło mi znów stanąć twarzą twarz z lękami i psychozami, których doświadczam często podejmując się spektakularnych w moim mniemaniu zadań.

Odkręciłem fotel, zwinąłem wykładziny i zgodnie już chyba z tradycją zacząłem łazić z przodu do tyłu i z powrotem, gapiąc się to na odsłonięte elementy, to na kupione wcześniej reperaturki i drapać się przy tym po głowie, mrucząc pod nosem słowa, których nie mówi się głośno przy dzieciach.

Dodam jeszcze, że przy babci też tak nie mówię, a i przy teściowej też staram się od tego powstrzymać.

Większość elementów, które planowałem usunąć zachodziła na siebie z tej czy innej strony. Nie bardzo wiedząc od czego zacząć, postanowiłem usunąć najpierw błotnik i stopień, a potem myśleć co zrobić dalej 🤔.

Na początek w ruch poszedł umilony krążek do usuwania rdzy. Tak jak jego nazwa wskazuje, używam go do usuwania lakieru 😉. Oczyściłem nim miejsca, w których spodziewałem się znaleźć na błotniku punkty zgrzewu.

Po „odkopaniu” punktów, przyszła pora na rozwiercenie zgrzewów. Nie od razu kupiłem wspomniany w części pierwszej frez do spoin punktowych i uważając się za mądrzejszego od internetów i chcąc zaoszczędzić 10 euro postanowiłem rozwiercać punkty wiertłem Ø8.

Oczywiście już na samym początku okazało się że ten pomysł był z dupy. Podczas rozwiercania spoiny, musiałem naprawdę uważać, żeby nie przewiercić się na wylot przez oba elementy. Po rozwierceniu rozrywałem pozostałości spoiny przy pomocy dłuta. Trwało to wieki, a przy okazji giąłem też zdrowe elementy samochodu.

Część spoin byłem w stanie zeszlifować kątówką przy pomocy tarczy listkowej, ale nie byłem nią w stanie dotrzeć we wszystkie zakamarki. Co gorsze, zdarzało mi się przeszlifować przy tym blachę elementu, którego nie wymieniałem.

W ciężko dostępnych miejscach próbowałem nawiercać punkty, a potem rozfrezowywać je dremlem.

Masakra.

Ostatecznie udało mi się jakimś cudem zdemontować w ten sposób błotnik i pozostałości stopnia. Na moje szczęście, na tym wyrywaniu błotnika i drapaniu się po głowie, wliczając przerwę na kawę, zeszło mi tyle czasu, że dzień się praktycznie skończył. Ze względu na to, że pod łączeniami blach znalazłem sporo rdzawego nalotu spryskałem wszystko na koniec Fertanem. Mogłem więc bez wyrzutów sumienia uwalić dalszą robotę. Wróciłem więc do domu, by przy piwku zamówić, wcześniej uznany przeze mnie za zbędny, frez do spoin.

Od soboty do soboty.

Wycinanie elementów VW T3 – Podejście drugie.

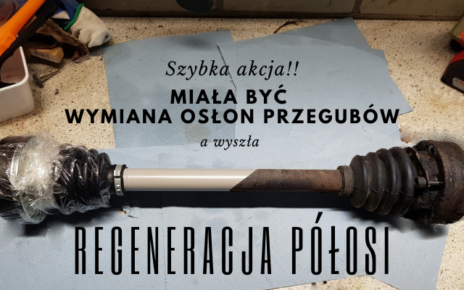

Na kolejną sobotę zaplanowałem wycięcie tej nieszczęsnej tylnej ścianki nadkola, tej z dziurą po granacie.

Znów z umiarkowanym entuzjazmem, ale uzbrojony w zabójczą broń, założyłem na wkrętarkę frez do rozwiercania spoin i z pewnym niedowierzaniem stwierdziłem że TO DZIAŁA!

Kurka wodna, frez do spoin punktowych to według mnie, jak już wspominałem w poprzednim odcinku, podstawowe narzędzie w tego typu pracach. Po jakichś 10 minutach mogłem usunąć zgniliznę i brać się do szlifowania pozostałości po spoinach.

Usuwanie pozostałości starych spoin to operacja dość czasochłonna. Ja próbowałem do tego podejść na trzy sposoby.

- Jak Dominik z polskiego porsza, czyli zwykłą tarczą na kątówce, szlifując tak jakby czołowo. W przypadku odsłoniętych spoin daje radę, ale wymaga dość dużych pokładów cierpliwości. Trzeba być też ostrożnym, bo tarcza lubi zjechać ze spoiny i ciach!

- Tarczą listkową. Idzie łatwo, szybko i przyjemnie, ale sprawdza się tak jak wyżej tylko w przypadku dobrze wyeksponowanych spoin. Wielkim minusem jest też to, że baaaardzo łatwo przeszlifować blachę w okolicach spoiny. Ze względu na to nie polecam tej metody.

- Trzecia metoda, moja ulubiona jak na razie, to Dremel i tarcze EZ do cięcia stali. Da się nimi szlifować na tyle precyzyjnie by usunąć spoinę nie przecierając na wylot blachy dookoła. Sprawdza się prawie idealnie w połączeniu z pierwszą metodą „Na Dominika”. Najpierw zgrubnie zeszlifowałem punkty czołowo boszką, a następnie dopieszczałem je Dremlem

Po usunięciu pozostałości spoin, wyciąłem jeszcze część nadkola z mocowaniem pasów, a następnie w ruch znów poszedł Fertan. Zdecydowanie zasłużyłem na browara 😁.

Pierwsze próby spawania VW T3

Jeśli chodzi o spawanie, to moja wiedza na ten temat była na ówczesną chwilę raczej podstawowa. Smarkałem coś od czasu do czasu w pracy, ale nigdy nie miałem do czynienia z blachą 1,2mm. Internet, jak już wspomniałem w pierwszej części, grzmiał ze wszystkich stron żeby takie naprawy robić migomatem, ale z racji ograniczonego już budżetu musiałem jednak odpuścić sobie jego zakup. Z najgłębszych czeluści internetu wygrzebałem jakieś amerykańskie filmiki i posty na forach, mówiące o ludziach spawających blachę TIG-iem. Postanowiłem więc spróbować, ponieważ Tig-a mogłem pożyczyć pracy.

Tej pamiętnej niedzieli, w pocie czoła, z zaciśniętymi zębami, ćwicząc na kawałkach blach i starym błotniku, bezskutecznie próbowałem wycisnąć cokolwiek ze spawarki sprzężonej z zestawem do spawania punktowego Eastwood. To była zdecydowanie nierówna walka z rdzą, którą oddałem ostatecznie walkowerem. Instrukcja tego zestawu w kilku prostych punktach opisywała jak prądem ….A zgrzewać ze sobą blachy tak, że mucha normalnie nie siada. Walczyłem z tym szitem cały dzień i nie wiem czy to kwestia głupoty, braku doświadczenia, czy braku możliwości odtworzenia laboratoryjnych warunków rodem z filmików producenta, ale przy prądzie podanym w instrukcji następował wielki, poprzedzony gwizdem wybuch, po którym zostawała wielka dziura na wylot. Przez cały dzień prób nie udało mi się znaleźć ustawień pozwalających na względne zgrzanie blach.

Kolejne próby spawania VW T3

Zawiedziony zmarnowaniem soboty i sześćdziesięciu euro, cały wolny czas w ciągu kolejnych pięciu dni poświęciłem na próby spawania. Tym razem odkładając zestaw Eastwooda do szuflady. Za królika doświadczalnego wciąż służył mi wiernie wycięty wcześniej błotnik. Ciąłem go we wszystkie strony boszką po czym zaspawywałem te rozcięcia, napawałem wypalone dziurska i dospawywałem do niego kawałki blach. Wreszcie pod koniec tygodnia uznałem, że zaczyna to pomału jakoś wyglądać i w nadchodzący łikend spróbuję już na Paździochu.

Wymiana mocowania przednich pasów w VW T3

Spawanie naszego Volkswagena T3 zacząłem od wstawienia wyciętego wcześniej kawałka nadkola z mocowaniem pasów bezpieczeństwa. Wycięty miałem spory kawał auta. Usunięta wcześniej była tylna ścianka nadkola, kawałek górnej ścianki, błotnik i stopień, dlatego przymiarki były dość mozolne. Próbowałem składać wszystkie cztery elementy do kupy na aucie, zaznaczać, ściągać i ewentualnie docinać. Ostatecznie po kilku przymiarkach mogłem spiąć górną i tylną część nadkola klamrami i szczypcami i włączyć w końcu spawarkę 😁.

Mimo że na błotniku doświadczalnym spawanie TIG-iem zaczynało mi wychodzić względnie dobrze, przy pierwszych próbach na stole operacyjnym pacjent został podziurawiony. Biedny Paździoch stał się męczennikiem swego gatunku. Znów na krótko wróciłem do dublera, pomyślałem, że może potrzebuję rozgrzewki. Po chwili zaczęło mi iść nieco lepiej, nie czułem jednak pełnej kontroli nad tym co robię. Do TIG-a trzeba jednak mieć rękę i „trochę” doświadczenia, nie ważne czy to blacharka w VW T3 czy inny badziew.

Telefon do przyjaciela

Po jakiejś godzinie walki postanowiłem skontaktować się z lokalnym królem TIG-a, mistrzem spawalnictwa i piwowarstwa, moim kuzynem Kamilem. Po krótkich konsultacjach doszliśmy do wniosku, że spawanie TIG-iem cienkich blach doczołowo, to trudny temat, nawet dla doświadczonych spawaczy. Stanęło na tym, żebym na razie się nie poddawał i popróbował różnych ustawień.

Było ciężko. Skakałem pomiędzy błotnikiem doświadczalnym a otwartym pacjentem. Ostatecznie, pod koniec dnia, mimo, że nie idealnie, to udało mi się wstawić cały element i zaspawać wszystkie wypalone przy okazji dziury. Przy wieczornym, podlanym belgijskim krasnalem podsumowaniu dnia, zapadła decyzja o uwaleniu dalszych prób spawania TIG-iem. Wciąż nie byłem w stanie kontrolować procesu na tyle, żeby otrzymywać względnie ładną spoinę i móc w efektowny sposób łączyć ze sobą blachy mojego Volkswagena T3. Postanowiłem pożyczyć na kilka dni od kolegi z pracy migomatu, by zobaczyć czy będzie jakaś różnica.

Volkswagen T3 i zaczarowany migomat

Przy kolejnym podejściu do spawania byłem uzbrojony w najprostszy migomat Telwin Maxmig 150/1. Jedno pokrętło, dwa przełączniki i moje trzęsące się ze strachu ręce. Przygotowałem swój błotnik doświadczalny, włożyłem wtyczkę do gniazdka, odkręciłem gas i BAM! Oczy wyszły mi z orbit a na twarzy zagościł uśmiech od ucha do ucha. Spoiny o jakich przy TIG-u mogłem tylko pomarzyć tutaj wychodziły mi od pierwszego strzała. Nie pomyśl, że były od razu idealne. Nie były. Szczerze pisząc, były dalekie od ideału, jednak wciąż bez porównania lepsze niż te spawane TIG-iem.

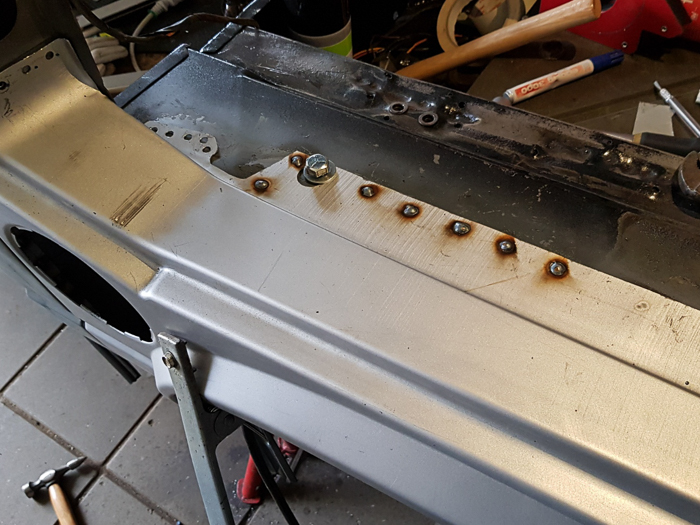

Był to mój weekend chwały 🤣. Udało mi się ogarnąć kosmetyczne poprawki spoin z mocowania pasów i wstawić tylną ściankę nadkola. Przed wstawieniem owej ścianki odbiłem otwory pod „zgrzewy” z wyciętego wcześniej kawałka.

Po wstawieniu ścianki przymierzyłem błotnik. Z jednej strony skacząc z migomatu na bombę pławiłem się w swoim sukcesie. Żeby nie było za kolorowo, dodam, że pozycja otworu mocowania pasa w reperaturce nie do końca zgadzała się z pozycją na błotniku. Nie przejąłem się tym jednak zbytnio i nabrawszy migomatowego rozpędu cisnąłem do przodu jak lokomotywa.

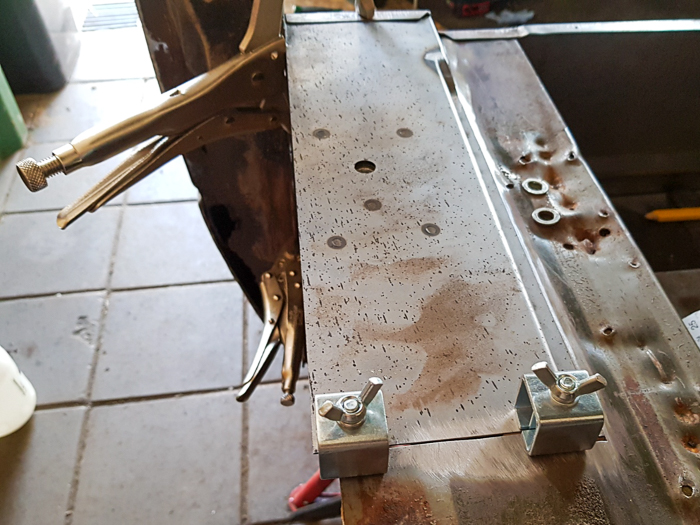

Dorabianie elementów i naprawa słupka „B”

Kolejnym zadaniem przed rozpoczęciem którego robiłem w gacie, było dorobienie dwóch kawałków słupka B. Przód słupka był konkretnie zżarty, a nie mogłem znaleźć żadnych gotowych reperaturek. Sprawa wyglądała poważnie, w rzeczywistości jednak okazała się dość prosta. Przed wycięciem skorodowanego kawałka, zrobiłem sobie szablon z kartonu. Byłem go w stanie dosyć dokładnie docisnąć, następnie, jeszcze na samochodzie, dociąć nożykiem do tapet, a potem rozprostować i odbić na arkuszu blachy. Tak przygotowany kawałek blachy wyklepałem na słupku młotkiem blacharskim i dopiero po tym wziąłem się za wycięcie zgnilizny.

Wstawienie tego kawałka nie było specjalnie trudne, a efekt końcowy okazał się całkiem zadowalający.

Tą samą metodą dorobiłem dolną część słupka, tutaj jednak nie byłem do końca pewien czy powinienem wymienić najpierw ten kawałek, czy kawałek zewnętrznego poszycia, który też był do niczego. Jak już wcześniej wspomniałem, miałem reperaturkę dolnej części zewnętrznego poszycia słupka. Nie była to ot pierwsza lepsza byle jaka reperaturka. Był to jedyny w swoim rodzaju (i jedyny dostępny) legendarny Klokkerholm. Kurczafela. Klokkerholm, w zapomnianym języku starożytnych indian z równiny Utopia Planitia znaczy „kurwa, ale dziadostwo!”. Nie było więc dziwne, że nijak nie była podobna do oryginalnego słupka. Postanowiłem ratować się chirurgicznym cięciem wzdłuż reperaturki, mniej więcej w jej połowie i stworzeniu swego rodzaju słupkowego Frankensteina.

W takim wypadku, wybór padł na wstawienie dolnej, przedniej części słupka, razem z poszyciem. Przy okazji udało mi się, przy pomocy zacisku spawalniczego, delikatnie naprostować wgniecenie w słupku, które wcześniej wypełnione było toną szpachli.

Nowy członek rodziny

W tym momencie chciałbym przedstawić Państwu nowego członka mojej warsztatowej rodziny.

Tadaaaam…

Oto on. Kosmiczna technologia rodem z P.R.C. Prawdziwy Trabant wśród migomatów. HBM 155 Mig Inverter, zakupiony z trzeciej ręki za okrągłe 70 euro. HBM to holenderski importer chińskiego badziewia, a cena migomatu odpowiadała mniej więcej cenie Parkside-a z Lidla. Kupiłem go na próbę, zakładając, że jeżeli tamtym Telwinem szło tak ładnie, to każdy migomat musi się nadawać do blacharki. Nie pomyliłem się, malutki HBM w niczym nie ustępował Telwinowi. Było to najlepiej wydane 70 euro tamtego łikendu.

Naprawę słupka przyszło mi więc dokańczać nową zabawką. Na początek przypiąłem dorobioną przeze mnie część szczypcami do słupka, następnie dopasowałem odcięty kawałek reperaturki poszycia i przyspawałem ją. Była to nie tylko pierwsza w mojej blacharskiej karierze spoina w widocznym miejscu, ale również najdłuższa jaką do tej pory miałem zaszczyt wykonać. Po zespawaniu poszycia, skręciłem je z przednią częścią wkrętami i zespawałem punktowo ze sobą wszystkie elementy.

Po oszlifowaniu spoin spryskałem wszystko z zewnątrz cynkiem w sprayu, a od wewnątrz woskiem do konserwacji profili zamkniętych Novol Cavity Wax.

Była to nie tylko dobra zabawa, ale i zdecydowanie najtrudniejszy jak dotąd etap prac okołobłotnikowych i naprawdę odetchnąłem z ulgą mając go w końcu za sobą.

Prawie jak bułka z masłem, błotnikiem i stopniem.

Po zfrankejnsztowaniu wszystkich elementów do kupy, wstawienie błotnika i stopnia było już w zasadzie formalnością. Elementy spiąłem ze sobą metodą po trzykroć hybrydową, używając magnesów, szczypców oraz wkrętów. Jedynym wyzwaniem na tym etapie okazało się pasowanie błotnika i stopnia z drzwiami. Ściągałem drzwi i zakładałem, wkręcałem wkręty i wykręcałem poświęcając na pasowanie sporo czasu. Ostatecznie wspawałem najpierw stopień, który było łatwiej wpasować, po czym przyłapałem w kilku miejscach błotnik, powoli ustawiając go względem drzwi.

Mimo, że na koniec dnia efekt wizualnie przeszedł moje najśmielsze oczekiwania, sukces uważam tylko za częściowy. Na drugi dzień okazało się, że drzwi po krótkim czasie opadają i plastikowa kratka nawiewu, która się w nich znajduje, ociera o błotnik. Po przeszukaniu internetów, sprawdzeniu sworzni zawiasów i milionie prób wyregulowania drzwi, nie udało mi się znaleźć rozwiązania tego problemu. Teoretycznie, mógłbym oczywiście założyć, że wstawiłem błotnik minimalnie wyżej. Jednak podczas domykania drzwi, widać wyraźnie, że wiszą niżej i podnoszą się dopiero na zamku. Co również ciekawe, ten sam problem występuje u mnie od strony kierowcy, a tam (jeszcze 😁) nie grzebałem.

Puki co, z braku czasu, pomysłów i nerwów, uwalam temat, a sprawę zdruciłem tymczasowo przy pomocy podkładki 0,5mm pod dolnym zawiasem 😎 .

Podkład! Szpachla! Kon-ser-wacja!

Do końca nie jestem wciąż pewien jak i czy w ogóle jestem w stanie porządnie i na wieki zabezpieczyć busa przed rdzą w moich poddomowych warunkach. Staram się jednak jak mogę, za każdym razem ucząc się czegoś nowego.

Zgodnie z technikami opracowanymi przez sztab naukowców z górniczego instytutu blacharki śródlądowej w Kłomnicach, po oczyszczeniu blach, zabezpieczyłem je kilkoma warstwami podkładu epoksydowego. Znów tak jak podczas wcześniejszych zaprawek z lewej strony, poszedłem na łatwiznę używając jednoskładnikowego podkładu w sprayu. Następnie położyłem szpachlę na słupku, a po jej oszlifowaniu pokryłem wszystko podkładem akrylowym.

Nadkole od spodu naszego Volkswagena również potraktowałem podkładem epoksydowym, potem wszystkie możliwe szpary w okolicach łączeń elementów wypełniłem masą uszczelniającą Innotec SPRAY-SEAL HS-m. Jak już zdarzyło mi się wspomnieć przy okazji artykułu o zaprawkach, tubka tej masy kosztuje miliony i na przyszłość mam już w tajnych magazynach kilka tubek masy Novol Flex STP, która jest sporo tańsza i podobno bardzo dobra. Jeśli chodzi o te mazidła, są to masy, które nadają się do wypełniania szczelin i łączeń blach jak również natryskiwania na podwozie w celu stworzenia wytrzymałej warstwy chroniącej przed kamieniami i wszelkim uzbrojonym po zęby dziadostwem fruwającym czy pełzającym pod podwoziem naszych VW T3. Problem jednak w tym, że pistolet do natryskiwania tych mas znów kosztuje majątek i po długich rozważaniach podjąłem decyzję by wysmarować podwozie pędzlem.

Zła decyzja.

Po pierwsze, dokładne rozprowadzenie masy okazało się niezwykle trudnym zadaniem. Po drugie, choć nie jest to jeszcze sprawdzone w praktyce, wydaje mi się, że nie jestem w stanie nałożyć pędzlem warstwy, która będzie całkowicie jednolita. Myślę, że z pewnością zostały w niej jakieś mikro szczeliny, przez które woda i syfy będą się przebijać 😥.

Trudno, tak zrobiłem i tak na razie jest. Żeby uspokoić trochę sumienie, zabezpieczyć i poprawić nieco nadkole od strony estetycznej, zasmarkałem wszystko dodatkową warstwą środka do konserwacji podwozia BOLL. Niech Novol i Boll mają nadkole w swojej opiece.

Na przyszłość, znów jako Polak co to mądry jest po szkodzie, wyguglałem, doczytałem, dooglądałem Polskie Porsche i kupiłem Novol Gravit 650 – masę, którą można nakładać zwykłym pistoletem do konserwacji. Gravitem mam nadzieję lepiej i łatwiej zabezpieczyć tylne nadkole, przy którym dłubę teraz.

Podsumowując.

Zima, brak czasu i problemy ze zdrowiem, zmusiły mnie do zakończenia prac tym etapie, zostało tylko pomalować błotnik. Nie będę ukrywał, że troszkę się to przeciągnęło, a w między czasie, jak już wspomniałem, wziąłem się za tylny błotnik. Położenie koloru planuję więc na wiosnę/lato 2022. Zobaczymy czy się uda.

Jestem z siebie dość dumny, bo pierwszy raz udało mi się samodzielnie wymienić elementy karoserii z nie najgorszym skutkiem. Znów sporo się nauczyłem i teraz coraz odważniej biorę się za kolejne prace przedłużające życie naszego Volkswagena T3 alias Padziocha.

Niedługo zabieram się za artykuł o tylnym błotniku, gdzie wyzwanie blacharsko-lakiernicze było i jest bez porównania większe. Szykuje nam się także projekt na niespotykaną do tej pory skalę, który tylko pośrednio dotyczył będzie Paździocha, ale który na pewno przedstawimy na blogu, więc kip in tacz 😉.

Mam nadzieję że nie tylko nie zanudziłem Cię swoimi wywodami, ale zachęciłem nimi do podejmowania prób własnoręcznych napraw blacharskich i innych przy Twoim Volkswagenie T3. VW T3 nie gryzie i jak już wcześniej wspominałem, majsterkując przy naszych brykach poznajemy je z każdej możliwej strony. A po zainwestowaniu odrobiny wytrwałości i cierpliwości, poznamy te w gruncie rzeczy proste konstrukcje na tyle, że już nic nie będzie w stanie nas zaskoczyć.

Zachęcam Cię również do pozostawienia po sobie śladu w komentarzach, zaglądania do działu warsztat, w którym w prawdzie nieregularnie, ale jednak zamieszczam coraz to nowe artykuły na temat moich zmagań z naszym VW T3, oraz do zapisania się do naszego newslettera by nie przegapić kolejnych mrożących krew w żyłach i zapierających dech w piersiach przygód Paździocha i jego nieustraszonej załogi.